Project Description

Un sistema simile potrebbe essere utile anche te?

I vantaggi dell’innovazione

Adottando una politica votata all’innovazione le industrie possono trarre notevoli vantaggi, che si riverberano positivamente sui conti economici, sulla produzione e sulla qualità del lavoro. Nello specifico l’adozione di un impianto di trasporto pneumatico, dedicato al trattamento di grandi quantità di spezie, ha trasformato completamente l’azienda. Dopo la costruzione in sede di un impianto pilota e l’uso continuato per alcuni mesi, i risultati sono stati tali che la proprietà ha deciso di adottare il medesimo sistema su tutte le linee di produzione.

La sua realizzazione ha richiesto un discreto impegno, sia nella fase di progetto che nei test in loco, essenziali per ottimizzare tutto il processo. I nostri tecnici sono stati in grado anche di risolvere alcuni problemi di movimentazione dovuti all’eterogeneità del prodotto ed alle quantità trattate. L’impegno profuso e la qualità di ciò che abbiamo realizzato, unitamente alla soddisfazione del cliente, ci rende molto fieri di questo nostro progetto.

La situazione aziendale

Il nostro cliente è una azienda italiana che acquista, tratta e confeziona spezie ed erbe aromatiche di diversa natura e consistenza. Sono destinate principalmente a compratori del segmento business, che a loro volta possono vendere al dettaglio, come ad esempio la notissima Cannamela presente in tutti i supermercati italiani, oppure possono utilizzare queste spezie in altre produzioni, come negli alimenti, nei liquori o nei profumi. L’intervento umano nella produzione era decisamente consistente, sia nella fase di movimentazione del prodotto lavorato che nel suo confezionamento, anche perchè, come detto, le spezie utilizzate sono le più diverse. Si può andare dall’alloro in foglie o aneto in semi, passando per la corteccia di cannella, il rizoma della curcuma o l’assenzio in rametti. Gli operai erano inoltre costretti ad indossare pesanti maschere di protezione per vie respiratore ed occhi, necessarie viste le nuvole di polvere che si alzava dai macchinari. La presenza di questa polvere e di grandi sacchi accatastati di spezie lavorate e non, necessitava anche di imponenti pulizie periodiche. Per mantenere una corretta pulizia ed evitare la proliferazione di insetti, mensilmente veniva pagata una ditta esterna per sollevare tutto da terra e pulire a fondo tutte le superfici. Oltre al costo si doveva ovviamente interrompere con questa cadenza anche la produzione.

Il sistema di trasporto pneumatico richiesto si sarebbe dovuto integrare con i macchinari già presenti in azienda. Il processo tradizionale prevedeva che le spezie grezze venissero caricate manualmente su di un nastro trasportatore che, a velocità ridotta, le portava ad un trituratore, una macchina sminuzzatrice, per poi depositarle su di un setaccio vibrante a maglie forate grazie ad un trasportatore a tazze. Qui i prodotti macinati sono suddivisi in tre pezzature tramite maglie sempre più fini, a livello più alto rimangono i piccoli pezzettini di foglie, rametti e scorze, a livello più basso le polveri. Al termine del setaccio le tre selezioni cadevano per gravità in altrettanti contenitori. Le due pezzatura più fini venivano portate ancora a mano nelle stazioni di dosatura, dove, sempre con l’apporto umano, erano confezionate a seconda delle richieste. Le spezie di dimensioni maggiori erano invece ricaricate da operai all’inizio del percorso per essere nuovamente frammentate.

Dettagli progetto

Data

Maggio 2019

CLIENTE

TIPOLOGIA

Alimentare

Il trasporto pneumatico per le spezie

Collegare un impianto di trasporto pneumatico alle attrezzature già presenti avrebbe apportato notevoli benefici, alcuni immediatamente evidenti, altri importanti, ma non sempre percepibili in prima battuta. Il lavoro umano sia nel trasporto delle spezie che nel confezionamento sarebbe stato eliminato, sostituito da un semplice controllo a vista dell’impianto. In altri termini il prodotto verrà trasportato in condotte chiuse, ottenendo maggior velocità, maggior igiene, nessuna fuoriuscita e praticamente azzerando il rischio di infortuni per gli operai. Nessun contenitore pesante da spostare a mano o con transpallet, tutto viaggerà in tubazioni aeree o fissate alle pareti, liberando in tal modo anche spazio nel capannone. Alla stazione di confezionamento il sistema elettronico di pesatura automatica permetterà di dosare con precisione la quantità di spezie da inserire nei sacchi. Non ci saranno più sprechi e tutte le confezioni andranno a contenere esattamente la stessa quantità di prodotto.

La sezione più impegnativa del sistema di trasporto pneumatico che abbiamo realizzato è quella al temine del piano di setaccio, dove avviene la presa del prodotto tritato e selezionato in tre differenti formati. La spezia ridotta in polvere viene semplicemente fatta cadere in una tramoggia di acciaio INOX e da qui aspirata pneumaticamente fino alle più grandi tramogge di dosaggio. Le caratteristiche di granulometria e di scorrevolezza della spezia meno fine, unitamente alla maggiore quantità in uscita dal setaccio, non permettono di utilizzare una soluzione di presa come per la polvere. Ecco perchè si è optato per un’aspirazione diretta tramite convogliatore ad imbuto di acciaio e successivo invio pneumatico verso la seconda postazione di pesatura ed impacchettamento. Analogamente il terzo punto di presa ha richiesto una soluzione ancora diversa prima di convogliare la spezia dai pezzetti più grossi alla vasca di partenza del ciclo per il reinserimento. In questo terzo caso abbiamo a che fare con frammenti di foglie, pezzettini di rametti e brandelli di corteccia in quantità ancora più rilevate. Elementi più grandi richiedono maggior portata d’aria delle tubazioni di trasporto e comportano il rischio di occlusione, per via della loro tendenza a compattarsi saldamente. Ecco che la scelta ottimale ricade su un canale vibrante, finalizzato a mantenere le spezie in un flusso fluido prima dell’aspirazione.

Per aumentare la sicurezza di tutto l’impianto di trasporto pneumatico delle spezie, sono stati installati due indicatori di livello nelle tramogge di contenimento della prima e nella terza presa. Si tratta di un meccanismo basato su una paletta a lentissima rotazione posta quasi in cima al contenitore. Nel momento in cui una di queste palette dovesse bloccarsi, il sistema saprebbe che un intasamento ha portato quasi a riempimento la tramoggia corrispondente. La logica elettronica che controlla l’impianto attiverebbe un allarme e disattiverebbe la relativa linea di aspirazione, proteggendo pertanto pompe e macchinari. Perchè la stessa cosa non si è fatta in corrispondenza della seconda presa della spezia? Perchè con un’aspirazione diretta non si ha stazionamento del prodotto, come avviene nei bacini di raccolta, che man mano che arriva viene immediatamente aspirato e portato via.

Evitare il fermo del sistema

Movimentare con un impianto di trasporto pneumatico spezie diverse, sminuzzate in elementi eterogenei delle dimensione di qualche millimetro, è una vera sfida. Succede infatti che facendo cadere un prodotto di questa natura all’interno di una tramoggia, prima o poi, si avrà un’occlusione della presa di aspirazione, indipendentemente dal suo diametro e dalla sua sezione. Accade che la spezia inizia a rallentare scivolando sulla superficie interna della tramoggia ed un po’ alla volta andrà a compattarsi ed incastrarsi pezzettino per pezzettino, partendo dai bordi. Con il passare del tempo si creerà una sorta di cupola che impedirà al prodotto che arriva dall’alto di essere aspirato.

Scartate altre possibilità, l’uso di un canale vibrante è stata la soluzione per evitare il blocco, perchè l’oscillazione evita che i pezzettini s’incastrino l’uno con l’altro. Questo componente è stato studiato appunto per trasportare e dosare, con il trasporto pneumatico, prodotti granulari con forme irregolari e prodotti particolarmente fragili che rischierebbero il danneggiamento con coclee o spirali. Oltre la spezie esempi tipici sono i fiocchi di cereali, le fibre, le patatine ed il riso soffiato. È formato da una tramoggia alla cui uscita è presente un canale più o meno orizzontale. Il tutto viene fatto vibrare mediante elettromagneti, inducendo un moto sussultorio che, oltre a far saltellare leggermente il materiale, lo fa anche avanzare. Sono dotati anche di una logica di controllo che permette di regolare sia flusso di materiale che la frequenza della vibrazione. Sono molto impiegati nell’industria farmaceutica, nell’industria chimica, in quella alimentare ed all’interno delle confezionatrici. Al termine del canale abbiamo installato l’aspirazione della condotta per il trasporto pneumatico.

Studio e prove sono stati necessari per capire come bilanciare correttamente la frequenza di vibrazione e la portata del canale, in funzione della natura della spezia che cadeva nel canale. In una prima fase di progettazione teorica sia è provveduto a calcolare queste grandezze con margini di massima. Sono poi seguiti più set di test sull’impianto pilota costruito presso la sede del cliente. Questa fase ha richiesto molto tempo proprio perchè il sistema di trasporto pneumatico avrebbe dovuto trattare spezie molto diverse, macinate in frammenti di grossa granulometria e totalmente disomogenei. Poca accuratezza avrebbe portato comunque al blocco del sistema anche con il canale vibrante, soprattutto considerando che l’impianto avrebbe dovuto essere in funzione quasi per ventiquattro ore al giorno.

Miglioramenti ottenuti

L’impianto pilota finale ha dimostrato la sua bontà, funzionando perfettamente per mesi senza nessun intoppo. Questo, unito ai ragguardevoli vantaggi ottenuti dell’azienda, ha portato la direzione ad estendere la tecnologia del trasporto pneumatico a tutte le linee di lavorazione della spezia. In Apply siamo molto orgogliosi di questo progetto, che consideriamo un nostro fiore all’occhiello. Il tempo e le energie profuse dai nostri tecnici progettisti e dai nostri montatori ha dato i seguenti frutti per il nostro cliente.

- Aumento della produzione

- Movimentazione prodotto più veloce

- Nessuno spreco di prodotto

- Nessuna contaminazione del prodotto da agenti esterni

- Confezioni con peso preciso al grammo

- Minor spazio occupato in azienda dai macchinari

- Nessun dispersione di residui in ambiente

- Riduzione delle ore di lavoro del personale dedicato

- Riduzione dei rischi per gli operatori

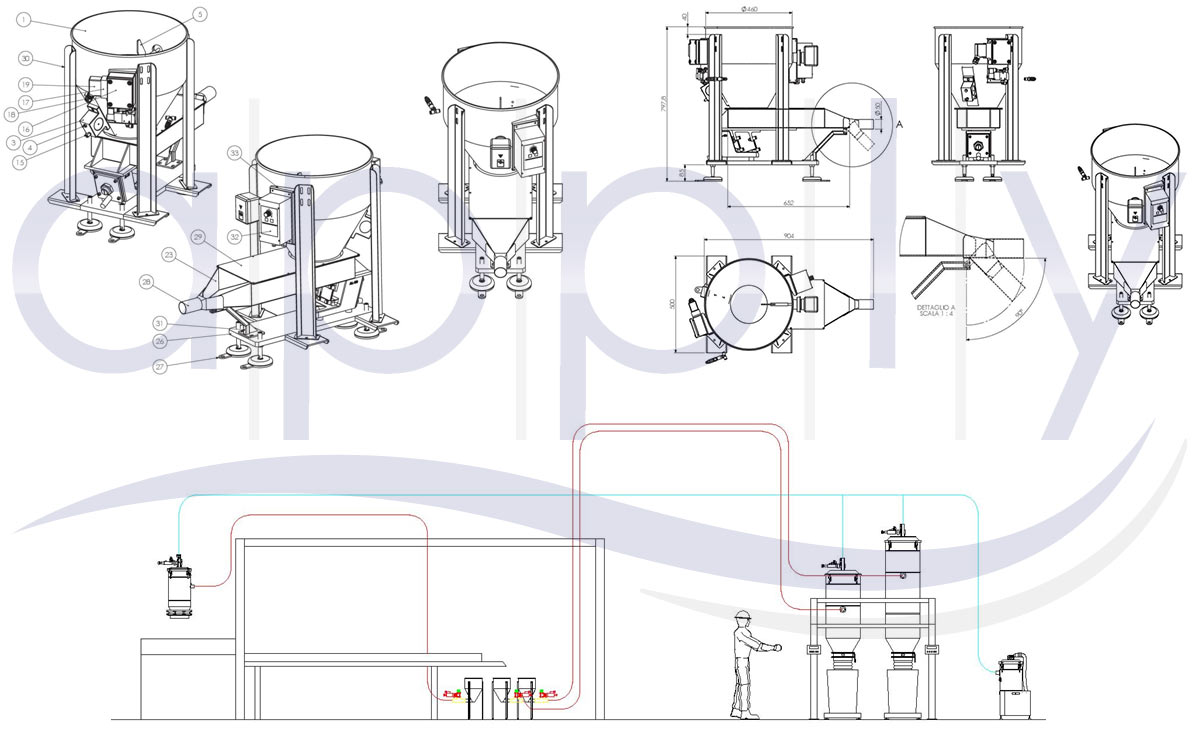

Immagini e video

Descrizione impianto

- Gruppo aspirante

Unità aspirante trifase in esecuzione monoblocco con soffiante a canale laterale e girante direttamente calettata sull’albero motore. Funzionamento a secco, senza usura e nessuna manutenzione. Impianto elettrico racchiuso in scatola stagna IP55 in acciaio verniciato provvisto di: plc per la gestione del sistema, trasformatore per i comandi a bassa tensione, teleruttore, termica, interruttore generale blocca-porta, selettore marcia/arresto. Esecuzione secondo le normative CEE. Supporto carenato verniciato RAL 9003 a pavimento con piedi in PVC regolabili e montanti per il montaggio del quadro elettrico in acciaio verniciato. Camera filtro di sicurezza situata fra tramoggia di carico prodotto e l’unità aspirante, realizzata in acciaio verniciato RAL 9003 e dotata di filtro stellare in poliestere. Pulizia del filtro mediante scuoti filtro manuale.

Tensione: 230/400V – 50Hz

Potenza: 4 kW

Depressione : 210 mbar

Portata d’aria : 310 m3/h

Superficie filtro: 0,7 m2 - 3 tramogge di carico

Di diversi diametri e capienze realizzate in acciaio inox AISI 304 satinate internamente ed esternamente. Cappelli realizzati in acciaio inox AISI 304 satinato. Guarnizioni in silicone. Ingressi prodotto con deflettori interni. Valvole di scarico a farfalla con lenti in acciaio inox ed attuatori pneumatici doppio effetto completi di elettrovalvole 24VAC. Pressione aria compressa richiesta: 4/6 bar. Complete di staffaggio e telai di sostegno. Filtro a sacco in poliestere classe M con sistema di pulizia del filtro mediante scuotifiltro pneumatico. - Kit valvola intercettazione vuoto

Valvola a ghigliottina 2″ realizzata in ottone e corredata da elettrovalvola 24VDC. - 3 tramogge per presa prodotto

Materiale di costruzione in acciaio inox AISI 304 satinato internamente ed esternamente. Capienza 30 l. Fondo conico a 30° con relativo prelievo corredato di regolazione dell’aria. Appoggio a pavimento mediante piedi in nylon regolabili. Un kit vibratore pneumatico. - 2 valvole svuotamento condotta

Valvola a ghigliottina 2″ realizzate in ottone e dotate di elettrovalvole 24VDC. - Stazione di pesatura

Piattaforma in acciaio INOX 600×600 mm, peso massimo 200 kg. Indicatori di peso digitali in acciaio verniciato con display luminoso. - Tubazioni flessibili

In PVC atossico antistatico per la linea del prodotto. In PVC per la linea del vuoto.