Devi trasportare prodotti nella tua azienda?

Il trasporto pneumatico è una modalità funzionale ed efficace per muovere, all’interno di un sito produttivo, materiali in polvere, farinosi, in forma granulare e più in generale tutti i materiali fluidificabili. Fra i prodotti che maggiormente sono movimentati con questa tecnologia annoveriamo i cereali, le farine, semole, zucchero, cacao e crusca. Per quelli non alimentari abbiamo il cemento, i trucioli, segatura, sabbie, materie plastiche e poi ceneri, prodotti chimici, carbone e sali. Il trasporto avviene all’interno di tubazioni chiuse, grazie alla spinta ed all’azione fluidificante esercitata da un gas ad alta velocità, in genere aria, sul materiale che si vuole spostare.

La struttura funzionale di un impianto di trasporto pneumatico può essere concettualmente composta in 5 macro blocchi. Il principale è sicuramente la macchina elettrica che si occupa di movimentare l’aria nel sistema e che può essere una soffiante, un compressore, una pompa, un gruppo produzione vuoto… Segue poi una sezione finalizzata a dosare il materiale da trasportare all’interno del successivo altro blocco logico, cioè l’insieme delle condotte che collegano il punto di alimentazione al punto di scarico. Sarà poi necessario un dispositivo che separi il materiale dall’aria convogliatrice ed in ultimo un blocco per l’espulsione dell’aria, eventualmente corredato da un filtraggio.

Trasporto pneumatico in pressione ed in depressione

I cinque blocchi funzionali citati sono presenti in tutti gli impianti di trasporto pneumatico, anche quando vengono catalogati in base al metodo di funzionamento. Si distinguono due grandi categorie: i sistemi di trasporto pneumatico in depressione e i sistemi di trasporto pneumatico in pressione. In quelli in depressione, definiti anche “in aspirazione”, lo spostamento si effettua tramite una depressione creata sulla linea. Nei sistemi in pressione invece il prodotto viene mosso grazie ad un innalzamento rispetto alla pressione atmosferica. Vedremo che esistono anche impianti con una configurazione mista, cioè con tratti in depressione ed altri in pressione.

Ci sono vari fattori che influenzano la progettazione di tali sistemi e che devono essere tenuti in considerazione, anche per decidere se orientarsi verso un impianto di trasporto pneumatico in pressione o in depressione. Innanzitutto le caratteristiche del materiale da spostare, come volume, peso, pezzatura, friabilità, abrasività e igroscopicità. Da non dimenticare anche le sue proprietà fisiche, ad esempio densità, ritenzione e permeabilità all’aria. Seguono poi i vincoli dovuti alle richieste del cliente ed alla conformazione della sua sede produttiva. Normalmente si traducono con la portata dell’impianto in chili all’ora, con la lunghezza delle tubazioni nello sviluppo orizzontale e verticale ed il diametro delle stesse, con i sistemi di alimentazione e scarico del materiale nei punti di prelievo e consegna.

Impianti di trasporto pneumatico in pressione

La caratteristica peculiare degli impianti di trasporto pneumatico in pressione è quella di avere il ventilatore, cioè la macchina elettrica che produce l’aria e la pressione necessari, posizionato a monte del sistema. Tutte le condotte ed i diversi componenti sono in sovrappressione rispetto all’atmosfera. Grazie ad un sistema di iniezione, che si innesta sulla tubazione, il materiale viene immesso nel tubo, trasportato e convogliato fino alla destinazione. A seconda delle necessità l’inserimento del prodotto può avvenire con una rotocella a tenuta, con un iniettore, con una coclea, con un alimentatore a doppia valvola o con un propulsore. Nei punti di arrivo il prodotto è diviso dall’aria tramite appositi dispositivi dotati di filtraggio, come i cicloni separatori. Il trasporto pneumatico in pressione viene impiegato di solito per movimentare materiali relativamente pesanti e quando sia richiesto il trasporto da una sorgente a più destinazioni.

VANTAGGI

- si riescono a percorrere distanze più lunghe rispetto ai sistemi in aspirazione

- la densità di aria sostiene meglio il materiale

- si ottengono maggiori differenze di pressione

- la sezione di scarico è a scarso ingombro

- facilità di utilizzo e montaggio

SVANTAGGI

- la difficoltà di immissione del materiale nel circuito

- i rilevanti ingombri nel punto di carico per la presenza degli organi di alimentazione prodotto

- c’è possibilità di fughe d’aria nel punto di carico

- facile formazione di condense

- in caso di imperfetta tenuta si ha la fuoriuscita del materiale

- maggior costo delle tubazioni e degli organi ausiliari per via delle pressioni elevate in gioco

- l’alta pressione spinge il prodotto in maniera sgarbata con possibilità di danneggiamento dello stesso

- forte consumo energetico al limite dell’inefficienza per portate elevate

- maggior usura delle linee di trasporto

- SOFFIANTE

- INSERIMENTO PRODOTTO

- CONDOTTA TRASPORTO

- USCITA PRODOTTO

- SEPARATORE

- USCITA ARIA

- FILTRO

Impianti di trasporto pneumatico in depressione

A differenza di quello che succede nei dei sistemi di trasporto pneumatico in pressione, quando si parla di impianti in depressione, appunto perché il prodotto viene aspirato lungo i tubi, la posizione del ventilatore è a valle, in modo da tenere tutto l’impianto in depressione rispetto all’atmosfera. Se il materiale deve essere trasportato in volume relativamente alto, la prima scelta per il ventilatore cadrà su una soffiante a canale laterale, oppure si potranno installare pompe per vuoto a lobi o pompe rotative a palette quando vengono richiesti livelli di vuoto maggiori. Sono utilizzati principalmente dall’industria chimico-farmaceutica, nel campo alimentare e nel settore della lavorazione di materie plastiche per il trasporto di granulato, soprattutto quando si abbia la necessità di movimentazione senza contatto con l’aria dell’ambiente.

VANTAGGI

- semplicità costruttiva

- il prodotto viene spostato delicatamente

- facilità di inserimento del materiale nell’impianto

- minimo ingombro al punto di alimentazione

- possibilità di aspirare il materiale da mucchi, ad esempio direttamente dai camion

- si possono avere avere più punti di carico

- in caso di imperfetta tenuta, in un qualsiasi punto, non si ha fuoriuscita di materiale

SVANTAGGI

- limitazione della differenza di pressione e delle distanze che si possono coprire

- rarefazione dell’aria che ha minor possibilità di sostenere il materiale

- ingombri allo scarico per la necessaria presenza dei filtri

- SOFFIANTE

- PRESA PRODOTTO

- CONDOTTA TRASPORTO

- USCITA PRODOTTO

- SEPARATORE

- USCITA ARIA

- FILTRO

- TUBAZIONE ARIA

Impianti di trasporto pneumatico misti

Come si può vedere dallo schema nei sistemi a tecnologia mista, si avrà una sezione dell’impianto di trasporto pneumatico in pressione ed una in depressione. Il materiale che viene spostato dal punto di prelievo alla destinazione dovrà attraversare il ventilatore. Ne consegue che questa scelta è possibile solo se la sua pezzatura è molto ridotta e se né le pale della girante né il materiale possono esserne danneggiati.

- SOFFIANTE

- PRESA PRODOTTO

- CONDOTTA DEPRESSIONE

- USCITA PRODOTTO

- SEPARATORE

- USCITA ARIA

- FILTRO

- TUBAZIONE ARIA

- CONDOTTA PRESSIONE

I moti nei tubi

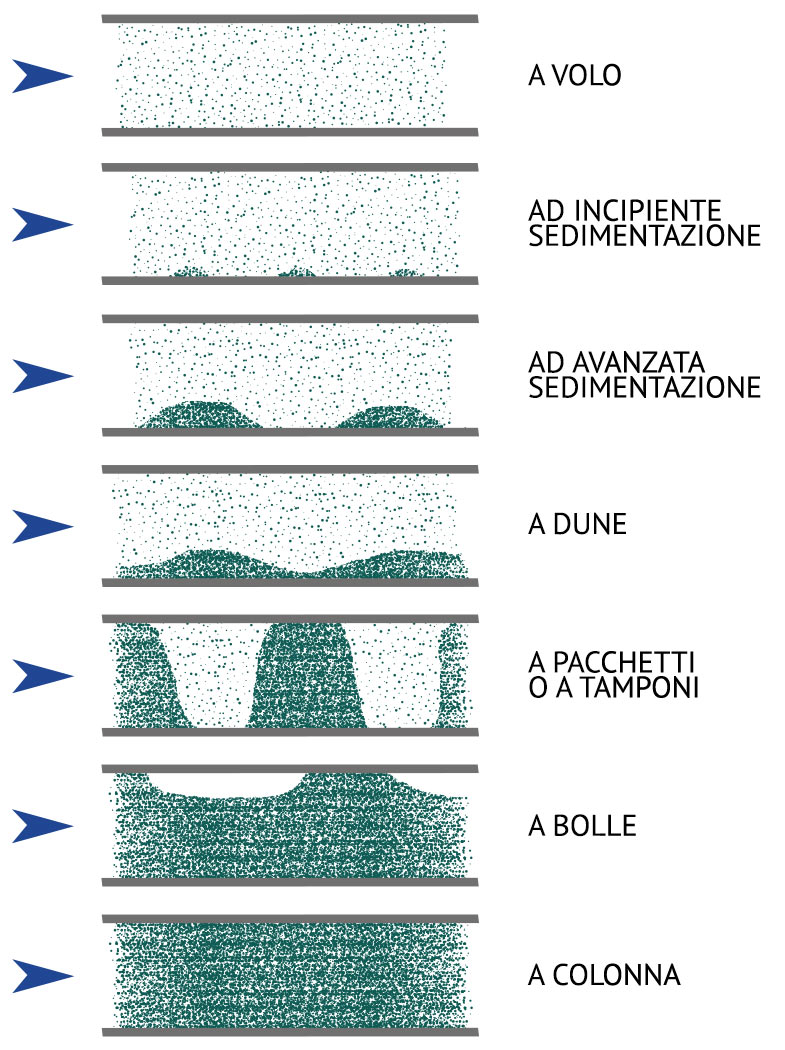

Le modalità con le quali il materiale si muove all’interno delle condotte possono essere scelte a seconda dell’opportunità, sia per il trasporto pneumatico in pressione che per quello in depressione. Cominciamo con il dire che esistono due grandi modalità, in antitesi fra loro.

Nella fase diluita, conosciuta anche come trasporto a volo, il materiale viene spostato galleggiando nell’aria all’interno delle tubazioni. I grani isolati di materiale sono trascinati velocemente in avanti, rimbalzano anche lungo le pareti e collidono fra loro. La spinta è data unicamente all’azione dell’aria sul materiale, che deve essere presente in modeste quantità, per non ostruire troppo il passaggio dell’aria stessa e rallentare così tutto il moto. Si tratta di un trasporto pneumatico che richiede alta velocità sia del gas che del materiale e perciò richiede una potenza piuttosto elevata. I continui urti violenti dei grani rischiano di degradare il materiale ed esercitano un’azione abrasiva sui tubi.

Di contro nel moto in fase densa, detto anche ad alta pressione, il materiale dentro la tubazione non galleggia, ma si deposita sul fondo della condotta riempiendola in parte o completamente. Di conseguenza si avranno basse velocità, sia del gas che del materiale. I vantaggi sono evidenti: alte portate, usura limitata e consumo di aria ridotto. Di contro si avrà una maggiore tendenza all’ostruzione dei tubi, soprattutto nei tratti orizzontali.

Progettiamo, realizziamo, collaudiamo

I sistemi per vuoto Apply sono progettati per impianti di trasporto pneumatico in pressione o in aspirazione e vengono collaudati in ogni loro parte anche sul sito di installazione.