La dolcezza di un grande gruppo

La produzione non è limitata a pandori, panettoni, uova di cioccolato e colombe pasquali in diverse declinazioni, negli anni infatti si è ampliata ad altri prodotti da forno: biscotti, crackers, plumcake, muffin, dolci e torte.

Aiutare l’automazione aziendale

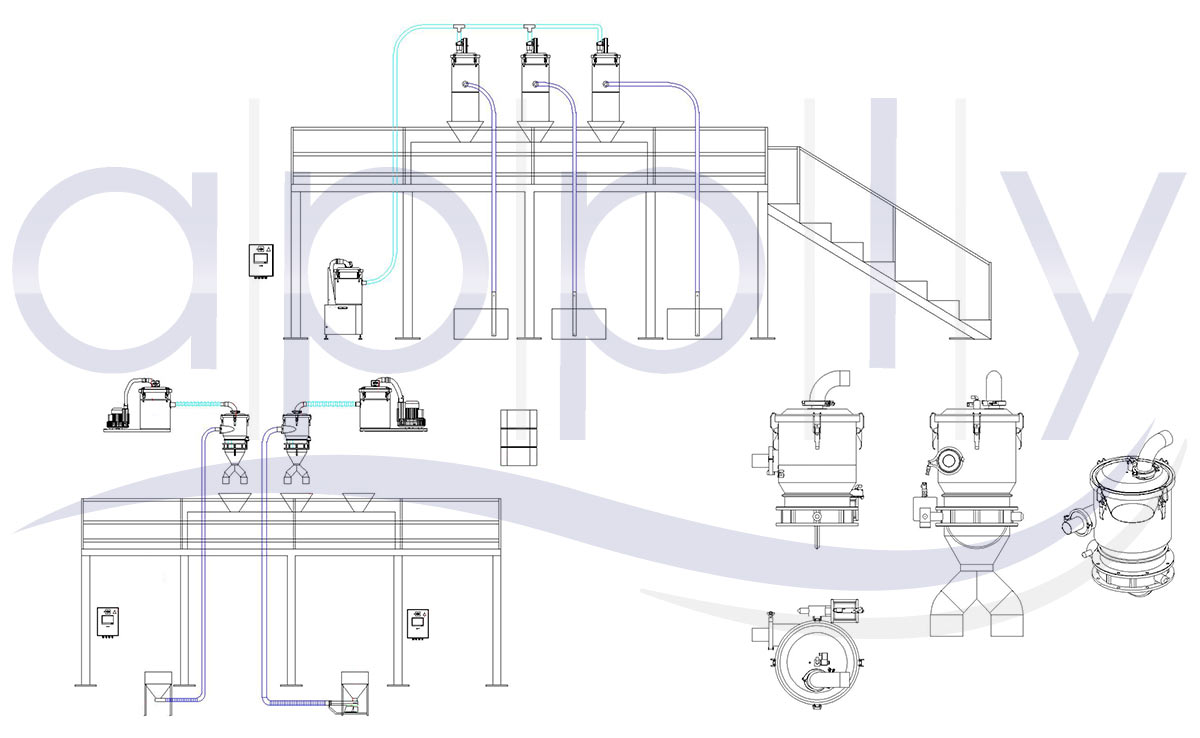

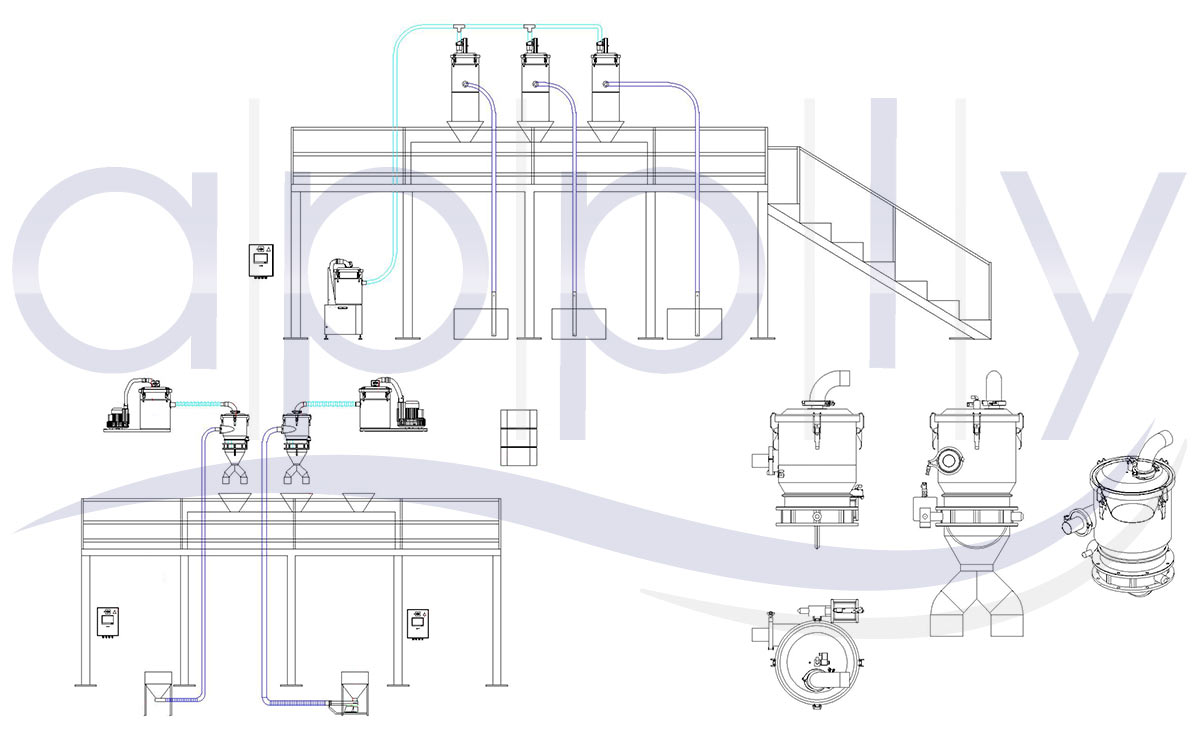

Il cliente si è rivolto alla nostra azienda per rendere ancora più fluide e funzionali le linee di produzione nei sui stabilimenti. Principalmente serviva automatizzare, tramite trasporto pneumatico, alcuni passaggi per l’aggiunta di ingredienti e topping nelle ricette di panettoni e brioche. Nello specifico ci siamo occupati di incorporare le mandorle sgusciate e lo zucchero in granelle al Panettone, lo zucchero di canna per i Croissant ed ancora lo zucchero in granella sopra altre Brioches.

Le macchine zuccheratrici e dosatrici di mandorle erano già installate sulle catene di lavorazione, venivano però riempite a mano e gli operai dovevano controllare visivamente e ad intervalli ravvicinati, che il prodotto non scarseggiasse. Questo tipo di situazione presentava anche altri svantaggi, acuiti dal fatto che in alcuni punti per gli addetti era necessario salire su strutture sopraelevate, con sacchi anche pesanti 25 chili. Un sistema di trasporto pneumatico per le mandorle e per lo zucchero avrebbe, in primo luogo, eliminato il lavoro umano in questa fase, con conseguente riduzione dei rischi per le persone. Avrebbe anche aumentato le capienza per gli zuccheratori e per le macchine distributrici di mandorle di 4 o 5 volte; liberando anche per 2 o 3 ore la forza lavoro, che avrebbe potuto svolgere, nel mentre, altri incarichi. Vantaggio aggiuntivo sarebbe anche la notevole riduzione dello spreco. Non c’è infatti il rischio di caduta dei e dai sacchi ed i prodotti, viaggiando in tubazioni in acciaio inox AISI 316, non vengono contaminati e non subiscono alterazioni del colore, dell’odore e del sapore; fondamentale quando si trattano alimenti.

Come funzionano questi sistemi?

L’aspirazione avviene per un certo numero di secondi, in base alle richieste della linea ed in base alla distanza da coprire. Il prodotto arriva in una tramoggia alta, al raggiungimento di un determinato livello di pieno si apre una valvola e si scarica nei dosatori posti sopra ai nastri di produzione dei dolci.

Contemporaneamente al deflusso di zucchero o mandorle avviene, per mezzo di un pistone pneumatico che agisce per scuotimento, anche la pulizia del filtro montato nella tramoggia. Il filtro è necessario per impedire l’aspirazione di eventuali residui leggeri di prodotto che danneggerebbero la pompa collegata alla tramoggia. Con lo scuotimento si pulisce la superficie esterna del filtro, in modo da evitarne l’intasamento e in modo da mantenere il corretto livello di depressione nel sistema.

Un secondo sistema di filtraggio statico di sicurezza è stato installato anche a valle della tramoggia ad ulteriore protezione del gruppo aspirante.

Impianto trasporto pneumatico mandorle

- portata mandorle fino a 300 kg/ora

- presa prodotto con canale vibrante e capienza 150 kg

- lunghezza trasporto 4 m in verticale e 10 m in orizzontale

- tubazione in acciaio inox AISI 316

- gruppo aspirazione con doppio sistema filtrazione a classe di efficienza Assoluto

- potenza elettrica impiegata 4 kW su soffiante a canale laterale

- portata aria 560 m3/h

- delta pressione 300 mbar

Impianto trasporto pneumatico zucchero

- portata zucchero fino a 500 kg/ora

- presa prodotto 150 kg

- lunghezza trasporto 3 m in verticale e 3 m in orizzontale

- tubazione in acciaio inox AISI 316

- gruppo aspirazione con doppio sistema filtrazione a classe di efficienza Assoluto

- potenza elettrica impiegata 2,2 kW su soffiante a canale laterale

- portata aria 300 m3/h

- delta pressione 250 mbar

Vantaggi

-

Movimentazione prodotto più veloce

-

Spostamento prodotto a metri di altezza

-

Nessuno spreco di prodotto

-

Nessuna contaminazione del prodotto da agenti esterni

-

Minor necessità di intervento umano

-

Riduzione dei rischi per gli addetti

Gruppo aspirante

Unità aspirante trifase in esecuzione monoblocco con soffiante a canale laterale e girante direttamente calettata sull’albero motore. Funzionamento a secco, senza usura e nessuna manutenzione. Impianto elettrico racchiuso in scatola stagna IP55 in acciaio verniciato provvisto di: plc per la gestione del sistema, trasformatore per i comandi a bassa tensione, teleruttore, termica, interruttore generale blocca-porta, selettore marcia/arresto. Esecuzione secondo le normative CEE. Supporto carenato verniciato RAL 9003 a pavimento con piedi in PVC regolabili e montanti per il montaggio del quadro elettrico in acciaio verniciato. Camera filtro di sicurezza situata fra tramoggia di carico prodotto e l’unità aspirante, realizzata in acciaio verniciato RAL 9003 e dotata di filtro stellare in poliestere. Pulizia del filtro mediante scuoti filtro manuale.

Tensione: 230/400V – 50Hz

Potenza: 4 kW

Depressione : 210 mbar

Portata d’aria : 310 m3/h

Superficie filtro: 0,7 m2

Di diversi diametri e capienze realizzate in acciaio inox AISI 304 satinate internamente ed esternamente. Cappelli realizzati in acciaio inox AISI 304 satinato. Guarnizioni in silicone. Ingressi prodotto con deflettori interni. Valvole di scarico a farfalla con lenti in acciaio inox ed attuatori pneumatici doppio effetto completi di elettrovalvole 24VAC. Pressione aria compressa richiesta: 4/6 bar. Complete di staffaggio e telai di sostegno- Filtro a sacco in poliestere classe M con sistema di pulizia del filtro mediante scuotifiltro pneumatico.

Valvola a ghigliottina 2″ realizzata in ottone e corredata da elettrovalvola 24VDC.

Materiale di costruzione in acciaio inox AISI 304 satinato internamente ed esternamente. Capienza 30 l. Fondo conico a 30° con relativo prelievo corredato di regolazione dell’aria. Appoggio a pavimento mediante piedi in nylon regolabili. Un kit vibratore pneumatico.

Valvola a ghigliottina 2″ realizzate in ottone e dotate di elettrovalvole 24VDC.

Piattaforma in acciaio INOX 600×600 mm, peso massimo 200 kg. Indicatori di peso digitali in acciaio verniciato con display luminoso.

In PVC atossico antistatico per la linea del prodotto. In PVC per la linea del vuoto.