Spiegare i benefici che il trasporto pneumatico porta all’industria del vetro richiede una grande capacità di sintesi. Il comparto è infatti molto vasto. Abbiamo le fabbriche produttrici, che utilizzano impianti e metodi diversi a seconda del tipo di vetro. Si passa per le realtà che si occupano dei tanti trattamenti possibili e si finisce con le ditte che effettuano le molteplici seconde lavorazioni. A ciò si deve anche aggiungere uno sguardo alle imprese dell’economia circolare, dove il vetro occupa una posizione di primo piano. Essendo un materiale le cui proprietà non cambiano durante l’utilizzo, grazie alla raccolta differenziata, può essere riciclato infinite volte. Qualsiasi sia il ramo, dotarsi di un sistema di trasporto pneumatico, per un’industria legata al vetro, comporterà certamente indubbi vantaggi

Il settore, guidato dagli associati ad Assovetro, serve molteplici aziende. Il vetro piano è utilizzato in primis dall’edilizia, poi dall’arredamento, infine dai trasporti, dal medicale e dalle applicazioni industriali. Per il vetro cavo prevalgono gli imballaggi, principalmente con bottiglie e contenitori alimentari, poi i flaconi destinati alla farmaceutica, alla cosmetica ed alla profumeria, l’ultima discreta fetta sono gli articoli per uso domestico (bicchieri, piatti…). La Stazione Sperimentale del Vetro è un’ulteriore dimostrazione dell’importanza rivestita in Italia. Si tratta di un centro di ricerca e laboratorio di analisi che svolge attività di supporto tecnico e scientifico a tutta la filiera del vetro.

Il trasporto pneumatico aiuta l’industria del vetro

La complessità della produzione e della lavorazione del vetro si riflette anche nell’ampia gamma di materie prime ed additivi utilizzati. Si pensi ad esempio alla sabbia silicea, alla soda, al carbonato di calcio, ai feldspati o agli agenti coloranti ed agli additivi chimici. Questi elementi possono presentarsi frantumati, come il vetro proveniente dalla raccolta differenziata, in forma granulare o anche polverosa. Lo stoccaggio, la movimentazione e l’immissione nel ciclo produttivo di tali sostanze devono rispettare determinate accortezze. Sono proprio queste tre fasi che traggono maggiori benefici da un sistema di trasporto pneumatico per l’industria del vetro, che nello specifico sono:

- Totale sicurezza

- Ridotti costi di manutenzione

- Grande efficienza energetica

- Velocità

- Miscelazione automatica del mix di sostanze

- Massima precisione nei dosaggi

- Automazione della produzione

- Alte prestazioni anche con materie abrasive

- Le sostanze trasportate non subiscono nessuna modifica

- Passaggio anche in ambienti angusti

- Occupazione molto limitata di spazio

Stoccaggio

Qualsiasi sia il metodo usato in azienda per immagazzinare le materie prime necessarie a produrre il lavorato finito, abbiamo il corretto sistema per il prelievo. Possiamo aspirare direttamente dai camion e dai silos, prelevare dai cumuli, fornirvi un sistema svuota big bag. A seconda delle vostre esigenze il prelievo può avvenire con o senza la presenza di un addetto, oppure in maniera semiautomatica. Avete problemi di indurimento dei sacconi? Siamo anche in grado di dotarvi di un ricondizionatore automatico che li renda riutilizzabili, riportandoli alla loro condizione iniziale di polvere più o meno granulare.

Trasporto

Nel rispetto delle vigenti normative il trasferimento avviene, per scorrimento fluido, all’interno di un complesso di tubazioni completamente chiuso. Si garantirà così un elevato livello di sicurezza e di salubrità degli ambienti di lavoro, con un abbattimento delle spese di pulizia. Questi tubi possono essere rigidi, flessibili e perfino rinforzati in caso di movimentazione di materiali fortemente abrasivi. I nostri impianti di trasporto pneumatico per l’industria del vetro dimostrano un elevato livello di efficienza anche per quantità elevate di sostanze da convogliare. Sono in grado di funzionare 24 ore su 24 in maniera totalmente automatica, senza l’intervento di addetti e senza danneggiare il materiale spostato. Tramite un apposito pannello sarà possibile regolare i parametri di trasporto dell’impianto.

Immissione

Un sistema di trasporto pneumatico per l’industria del vetro può dosare gli elementi da immettere nel ciclo produttivo ed anche miscelarli in fissate quantità. Abbiamo detto che per ottenere un vetro con le proprietà volute le sostanze da inserire durante la fusione lo devono essere in quantità ben determinate. I nostri impianti pesano elettronicamente i materiali che trasportano e lo fanno con notevole precisione nei dosaggi. In più sono in grado di produrre automaticamente le ricette richieste, unendo i vari composti e movimentandoli fino alla destinazione, mantenendoli comunque omogenei. Riescono cioè a trasportarli senza che vi sia variazione nelle percentuali dei singoli elementi del mix. Nel caso in cui poi sia necessario utilizzare diverse ricette, si puliscono completamente e con facilità, per evitare contaminazioni.

Scarti e pulizia

Ultimo e non meno importante, la possibilità di chiudere il ciclo riportando gli scarti ed i residui all’interno della catena di produzione. Ciò è possibile abbinando un sistema di trasporto pneumatico per l’industria del vetro con i nostri aspiratori professionali, dalla grande potenza e durata. Si possono ad esempio aspirare i residui di vetro e le polveri dalle linee e convogliarle in un o più punti di raccolta, con un considerevole risparmio di tempo e denaro. Lo stesso concetto è applicabile per la pulizia, in totale sicurezza, di sostanze pericolose come ad esempio le polveri da elettrofiltri nelle vetrerie.

Fibra di vetro

Le soluzioni Apply di trasporto pneumatico per l’industria del vetro, sono anche utili per il comparto chimico ed i produttori di compound. Possiamo progettarle per trasportare anche la fibra di vetro, preservandone sempre l’integrità. La velocità di funzionamento sarà fissata in maniera tale che si eviti lo sfioccamento durante la movimentazione.

Come si produce il vetro

È proprio nel processo di fabbricazione del vetro che il trasporto pneumatico apporta i suoi vantaggi alle aziende. Infatti nelle varie fasi, ci sono diverse sostanze che devono essere movimentate ed unite alla lavorazione ed in ben determinate quantità. A queste sostanze, tutte di origine naturale, è molto spesso unito il vetro proveniente dal riciclaggio, poiché permette di ridurre il consumo di energia e di risorse. A seconda del prodotto che si vuole ottenere il processo di produzione cambia. Le fasi generali rimangono sostanzialmente le stesse, vediamole.

Preparazione miscela

Le materie prime che andranno a formare il vetro vengono setacciate, purificate ed essiccate, così da eliminare anche l’umidità e migliorare il tempo di fusione. Successivamente sono triturate molto finemente ed amalgamate, in dosi specifiche a seconda del prodotto da ottenere, fino ad avere una miscela estremamente omogenea.

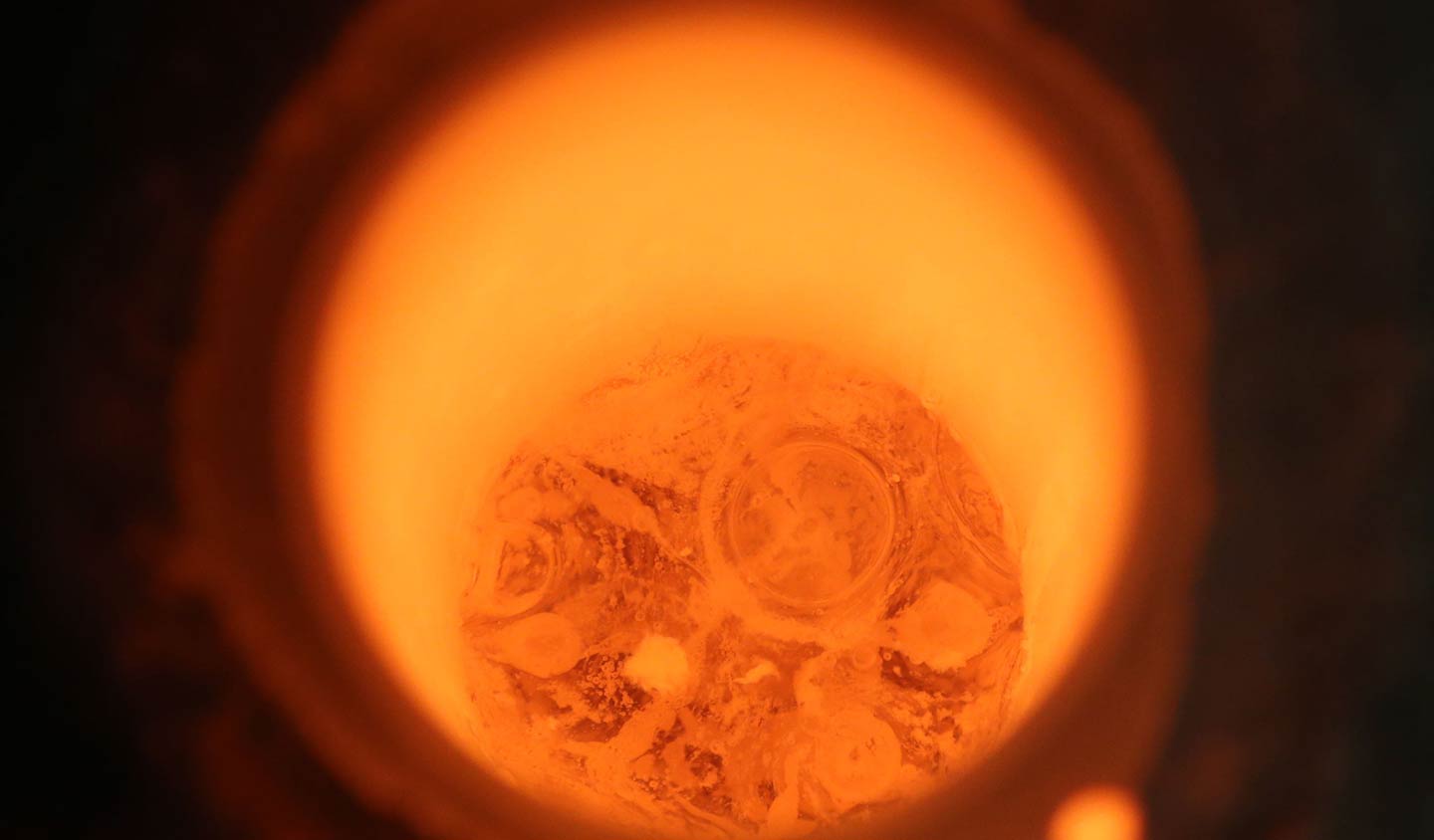

Fusione

Questa miscela viene poi collocata in appositi forni e gradualmente riscaldata; in circa sei ore raggiunge i 1550/1580°C. Per le successive sei ore la temperatura è mantenuta costante, in modo che la miscela fonda e diventi una massa fluida ed omogenea. Le fornaci industriali sono alimentate a gas naturale o ad olio combustibile e si differenziano a seconda del tipo di vetro da produrre. Per piccole quantità di vetri destinati ad impieghi particolari ed artistici si utilizzano forni a crogiolo, per elevate quantità i forni a bacino. Invece per le lavorazioni continue automatizzate ci sono i forni a canale. In questo caso un sistema di elaborazione controlla anche il flusso di miscela in ingresso al forno stesso. La classificazione delle fornaci avviene in base alla capacità di produzione in termini di tonnellate sulle 24 ore.

Affinazione

È un procedimento di depurazione per migliorare la qualità del prodotto finito e mira ad eliminare dalla massa vetrosa fusa gli elementi indesiderati. In circa 12 ore il composto liquefatto viene gradualmente lasciato raffreddare fino a 1200˚C circa. Nel mentre, grazie a specifiche sostanze affinanti ed omogeneizzanti che producono gas, le eventuali bolle ed impurità sono portate in superficie e successivamente eliminate.

Formatura

Il processo di formatura e lavorazione dipende fortemente, come macchinari e metodologie, dai prodotti che si desidera ottenere. La temperatura della massa vetrosa viene ulteriormente abbassata fino a quella di lavorazione, che può andare dai 1200˚C ai 950˚C. Se la produzione è orientata alle lastre ad esempio può adottare il metodo float glass, per il vetro cavo ci sono gli stampi e per il vetro artistico la soffiatura a mano.

Ricottura e raffreddamento

I prodotti in vetro vengono riscaldati fino a temperature prefissate e poi progressivamente lasciati raffreddare fino a temperatura ambiente. Il processo deve essere obbligatoriamente parecchio lungo a causa della cattiva conduttività del calore che ha il vetro. La diminuzione di calore della superficie esterna infatti si trasmette molto lentamente verso le parti interne. Un raffreddamento veloce produrrebbe delle tensioni interne al materiale che andrebbero ad alterarne drasticamente le caratteristiche di resistenza.

Controlli e lavorazioni

Al termine possono esserci o meno specifiche lavorazioni e/o trattamenti, seguite dalla verifica della qualità del prodotto finito. I controlli possono essere visivi e/o meccanici e/o elettronici. Se gli standard non sono rispettati in genere si rifondono i prodotti non soddisfacenti.

La composizione del vetro

Capirne la fabbricazione e la composizione, permette di comprendere meglio come il trasporto pneumatico sia utile all’industria del vetro. Cos’è il vetro? È un materiale artificiale ottenuto dal raffreddamento di una miscela viscosa prodotta dalla fusione di diversi componenti. Quando questa miscela si raffredda le sue molecole non hanno il tempo di cristallizzare, cioè di disporsi in maniera ordinata, quindi la struttura interna rimane amorfa, senza una forma. Tale condizione definisce molte delle sue proprietà. Esiste un unico vetro di origine naturale, è l’ossidiana, cioè magma vulcanico che vetrifica raffreddandosi rapidamente al contatto con l’aria.

Industrialmente le materie prime impiegate si possono raggruppare in quattro categorie. Ci sono quelle vetrificanti, gli elementi base della produzione, che se scaldate passano nella forma vetrosa amorfa. Principalmente parliamo di rottami di vetro e sabbia silicea, una sabbia che contiene finissimi cristalli di quarzo. Le materie prime fondenti servono invece per abbassare il punto di fusione delle materie prime vetrificanti. La silice fonde a circa 1700 °C, con l’aggiunta di sostanze come la soda, si passa a 1550 °C. La terza categoria riguarda componenti stabilizzanti, che impediscono al vetro di cristallizzare e lo rendono resistenze agli agenti chimici ed atmosferici. Lo stabilizzante tipico è la calce. In ultimo le materie prime affinanti, che aiutano ad eliminare le bolle d’aria e rendere la miscela fusa trasparente ed omogenea. Se la produzione è orientata a vetri speciali ci saranno altre sostanze da aggiungere. I vetri colorati gialli, arancioni e rossi richiedono ad esempio l’aggiunta di particelle infinitesimali di elementi come rame, solfuro di cadmio e zolfo.

Tipi di vetro

Fare un elenco completo di tutte le migliaia di composizioni diverse di vetro esula dallo scopo di questa pagina. Qui vogliamo solamente spiegare come il trasporto pneumatico del vetro può portare benefici alle industrie ed agli artigiani che lavorano questo materiale. Giusto per avere un quadro più dettagliato possiamo approfondire i seguenti vetri.

Il vetro piano

Oggi il metodo standard per fabbricare vetro piano di alta qualità è quello inventato, negli anni Cinquanta, da Alastair Pilkinton in collaborazione con Kenneth Bickerstaff. La sua forza sta nel fatto che le lastre non hanno bisogno di levigatura o ricottura, come accedeva con altri processi. La pasta vitrea, in uscita dal crogiolo, è versata in una vasca di stagno fuso, così che si possa allargare sulla superficie del metallo ed adattarsi alla sua perfetta planarità. Ecco perché viene definito float glass (vetro galleggiante). Così facendo le superfici inferiore e superiore del vetro diventano perfettamente piane e parallele. Lo spessore viene ottenuto con delle ruote dentate che, agendo ai margini del vetro pastoso, lo tirano o lo ritraggono. All’uscita le grandi lastre sono subito pronte per i trattamenti e le lavorazioni richieste; possono essere temprate, smaltate, sfilettate, molate, curvate, coalizzate, sabbiate…

Il vetro cavo

Parliamo sia di contenitori a collo stretto, come bottiglie e flaconi, sia di quelli a collo aperto, ad esempio bicchieri, vasi, calici e barattoli. Questa distinzione si riflette anche sul metodo di produzione. Il vetro fuso uscendo dai forni viene tagliato, con lame ad alta precisione, in cilindri, detti gocce, di peso predeterminato in base all’oggetto da realizzare. La goccia cade per gravità in modo guidato fino ad uno stampo, in ghisa o acciaio, della macchina formatrice. Qui si produce il cosiddetto abbozzo, cioè una prima forma grezza del prodotto finale. Può essere ottenuto per pressatura, più adatta per i contenitori a bocca larga, oppure tramite soffiatura ad aria compressa, immessa da valvole. A questo punto lo stampo si apre e l’abbozzo vene trasferito nello stampo finitore, dove una seconda soffiatura conferisce la forma finale. Segue una fase in cui il prodotto viene ricoperto da un doppio rivestimento per proteggerlo da urti ed abrasioni. Il primo è applicato a caldo, prima della ricottura, con ossidi metallici, come l’ossido di stagno. Il secondo è steso a freddo con composti organici a molecola lunga, ad esempio eteri o acidi grassi. Infine ci sono eventualmente le seconde lavorazioni come tampografia, serigrafia, verniciatura, sabbiatura, satinatura…

La lana di vetro

Per le sue caratteristiche di isolamento termico ed acustico è un prodotto del vetro largamente utilizzato, principalmente in edilizia. Lo rendono così adoperato anche altre sue proprietà: si adatta facilmente agli spazi, dura nel tempo in quanto quasi totalmente inorganico, non brucia, rispetta l’ambiente ed è resistente ad acqua ed umidità. La produzione parte dal magma di vetro fuso che, in piccoli flussi, viene colato all’interno della macchina per il fibraggio. Qui viene fatto passare attraverso i fori di una cappa rotante, dai quali, per forza centrifuga, si generano le sottilissime fibre. Il sistema è molto simile a quello con cui si ottiene lo zucchero filato. Poi le fibre vengono stirate verticalmente, assottigliandole ulteriormente, tramite gas ed aria compressa. Si passa ad un irroramento con appositi leganti, in genere resine ed un passaggio in stufe ad aria calda dove le resine si polimerizzano.

Il vetro laminato

Il vetro laminato detto anche stratificato si forma intervallando fogli di materiali specifici a lastre di vetro. Lo scopo è quello di migliorarne le caratteristiche meccaniche, termiche o acustiche. Ad esempio inserendo fogli di polivinilbutirrale, o PVB, si tengono saldi gli strati di vetro e s’impedisce il propagarsi di eventuali fratture, cosicché non si frammenti in caso di rottura. Si possono ottenere vetri stratificati con miglior isolamento acustico, con impermeabilità ai raggi ultravioletti, con grandissima rigidità, con la capacità di aderire ai metalli… Chiaramente il processo produttivo si modifica a seconda del prodotto finale.

Il vetro coatizzato

Un altro modo per migliorare le prestazioni ottico-energetiche del vetro, a fini edili, è tramite il processo di coatizzazione o rivestimento. Consiste nel far depositare sulla superficie delle lastre uno o più strati di ossidi metallici. Può essere realizzata ad elevate temperature durante il processo di produzione del vetro piano, oppure successivamente. Nel primo caso, vetro pirolitico, gli ossidi metallici vengono inglobati direttamente nella lastra, dando al deposito una buona resistenza agli agenti atmosferici. Nel secondo, vetro magnetronico, si possono sovrapporre più strati.

Il vetro stampato

Si ottiene facendo passare la massa vitrea calda, in uscita dalla fornace, per un processo di laminazione, attraverso due cilindri metallici. La lastra di vetro stampato avrà così lo spessore desiderato ed impresso il disegno voluto, pronta per l’architettura d’interni, l’arredamento o la decorazione. Un prodotto di questo tipo distorcerà, ad un osservatore, il dettaglio degli oggetti lasciando comunque passare la luce.

I filati di vetro

Categoria che raggruppa prodotti ottenuti per rifusione della pasta vetrosa con successivo procedimento di filatura. Sono filati particolarmente flessibili e resistenti, di lunghezza maggiore della lana di vetro e con diametri inferiori. Sono utilizzati nella fabbricazione di materiali composti usati negli ambiti più vari: dai trasporti agli elettrodomestici, dalla nautica alle infrastrutture. L’apporto dei filati di vetro nella fabbricazione migliora le caratteristiche di rigidezza, resistenza agli urti ed alla corrosione, leggerezza ed isolamento elettrico.

Altri vetri

Finiamo questa carrellata non esaustiva con il vetro per ottica destinato a lenti di occhiali, macchine fotografiche, microscopi, binocoli… Con i vetri artistici ed artigianali. Rientrano in questa categoria le grandi vetrate colorate, il vetro soffiato, il vetro a lume, il vetro in piastra, il vetro di Murrina e tutti i prodotti che escono dalle vetrerie come quelle di Murano. Merita una menzione anche il vetro di quarzo, costituito totalmente da silice amorfa. L’elevato grado di purezza gli conferisce caratteristiche ottiche e termiche superiori, utili principalmente in molte applicazioni di laboratorio.